埼玉県でポリウレタンフォーム(PUF)などフォーム加工製品の製造・販売業を営むお客様より、以下のご相談がありました。

・マットレスの糊付け工程の吹き付け作業で局所排気装置が必要だが、有圧扇を用いた既存のブースではうまく機能が発揮されない。

また、環境改善と併せて省エネも考慮して設計してほしい。

田崎設備からのご提案

お客様からのご要望や提案を最大限考慮して設計をしました。

特にフードの大きさはそのまま作業場となるため、最適な大きさ(幅×奥行×高さ)をお客様と相談の上決めました。

排気ファンに関しては一般的な斜流ファンではなく、高い静圧が選定できるシロッコファン(500PA)を選定し、インバータによる風量制御を提案しました。

田崎設備からのご提案

・既存ブースの撤去およびステンレスフードの製作

・送風機の設置

・ダクト施工

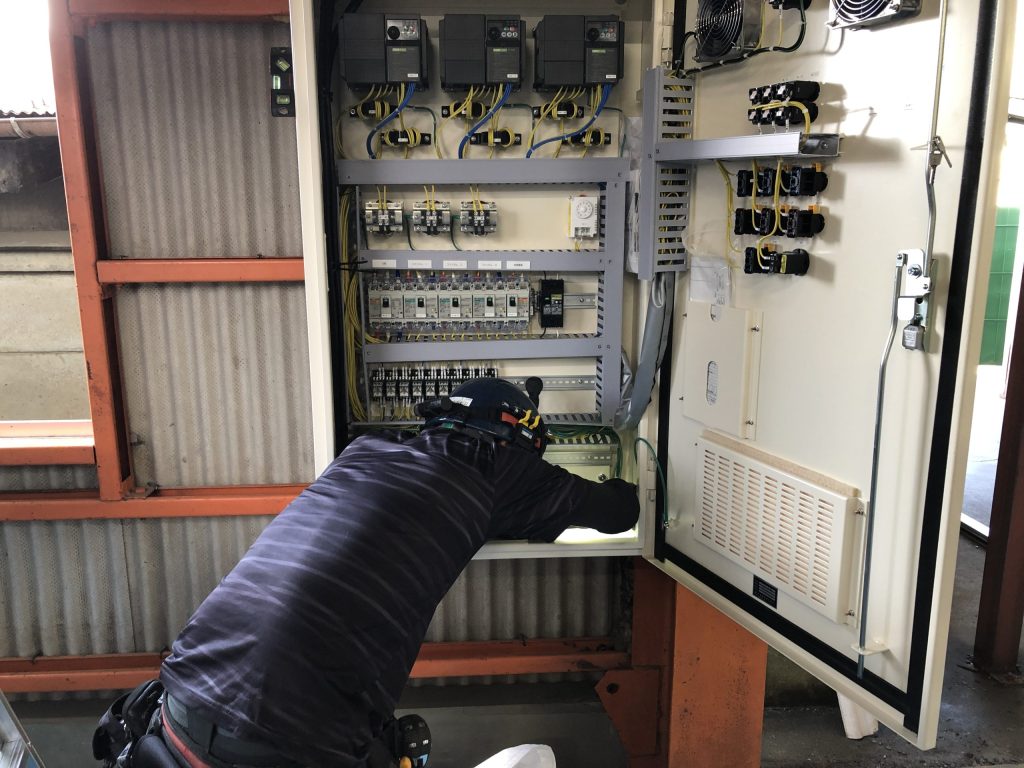

・インバータ盤の設置

・フード内LED照明の設置

施工風景

<施工前状況>

<送風機吊り作業>

<フード製作途中>

スペースの都合上、送風機は局所排気装置の上部に配置しました。

<排気口 屋根より1.5m上部に設置>

<インバータ盤>

<結線状況>

<施工後写真>

フィルターの枠には取っ手を付けて交換をしやすくしました。

施工の際に気を使った点・工夫した点

・フィルターの交換のしやすさに重点を置き、ケンドン式のフィルターユニットの取り付けと、取っ手を設置することで着脱をしやすくしました。

・スペースの関係上、送風機を設置する場所が確保できなかったため局所排気装置の上に設置しました。

(送風機の稼働音についてはお客様に確認した上で設置)

・省エネについても希望されていたため、インバータ盤で電力を制御し定格電流値より下げて使用できるようにしました。

・試運転にて捕捉面の制御風速を16分割で計測しました。16カ所すべてが制御風速0.7?/S以上の性能をクリアしていることを確認して引渡し完了しました。

施工後のお客様の声

お客様からは『十分に排気することができるようになり、作業環境が改善されました。本当にありがとうございました』とのお言葉をいただきました。