静岡県で製袋業を営むお客様より、以下のご相談がありました。

・グラビア印刷機等には元々排気装置が付属されているが、その能力が低いのか作業場に有機溶剤の臭気が充満している。

作業員の健康のためにも環境改善をお願いしたい。

課題解決のご提案

元々付属していた排気装置では揮発した有機溶剤を効果的に排気できていないため、新たに局所排気装置の設置をご提案しました。

また、臭気対策として揮発した有機溶剤が周囲に拡散しないよう設計しました。

施工内容

(※お客様のご希望により図面でご説明させていただきます)

・局所排気装置の設計・製作

・労働基準監督署への申請資料の作成・同行

今回のお客様に対して、田崎設備ではプッシュプル型換気装置を選択しました。

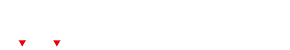

プッシュプル型換気装置とは

プッシュプル型換気装置とは、有害物質の発生源を挟んで吹き出し用のフードと吸込み用のフードを向かい合うように設置する方法です。

有害物質の発生源またはその付近を通り吸込み側フードに向かう一様な気流を形成し、その気流によって発生源から発散する有害物質を吸込み側フードに送り排気する装置を指します。

吹き出し用フードをプッシュフード、吸込み用フードをプルフードと呼ぶことからプッシュプル型換気装置と呼称されます。

(参考:厚生労働省ホームページ)

今回のご依頼はもともと局所排気装置を想定していない場所への設置だったため、事前調査や協議を重ねお客様のご希望と労基署の基準の両方をクリアできるよう施工を行いました。

グラビア印刷機は印刷稼働中に製品の状態を目視で確認する必要があります。

また清掃時には印刷ロール本体を取り外して洗浄するなど大きな動きのある作業が多いため、装置自体を囲う囲い式フードや装置の周囲に排気装置を設置する外付け式フードでは作業効率の大幅な低下が想定されました。

排気フードを着脱式にする対策も検討しましたが、インク塗布用のロールを取り外したりインクを補充する作業の際に排気フードを取り外す手間が増え、お客様が難色を示されました。

そこで弊社では既存の空調機を活用する方法を考案しました。

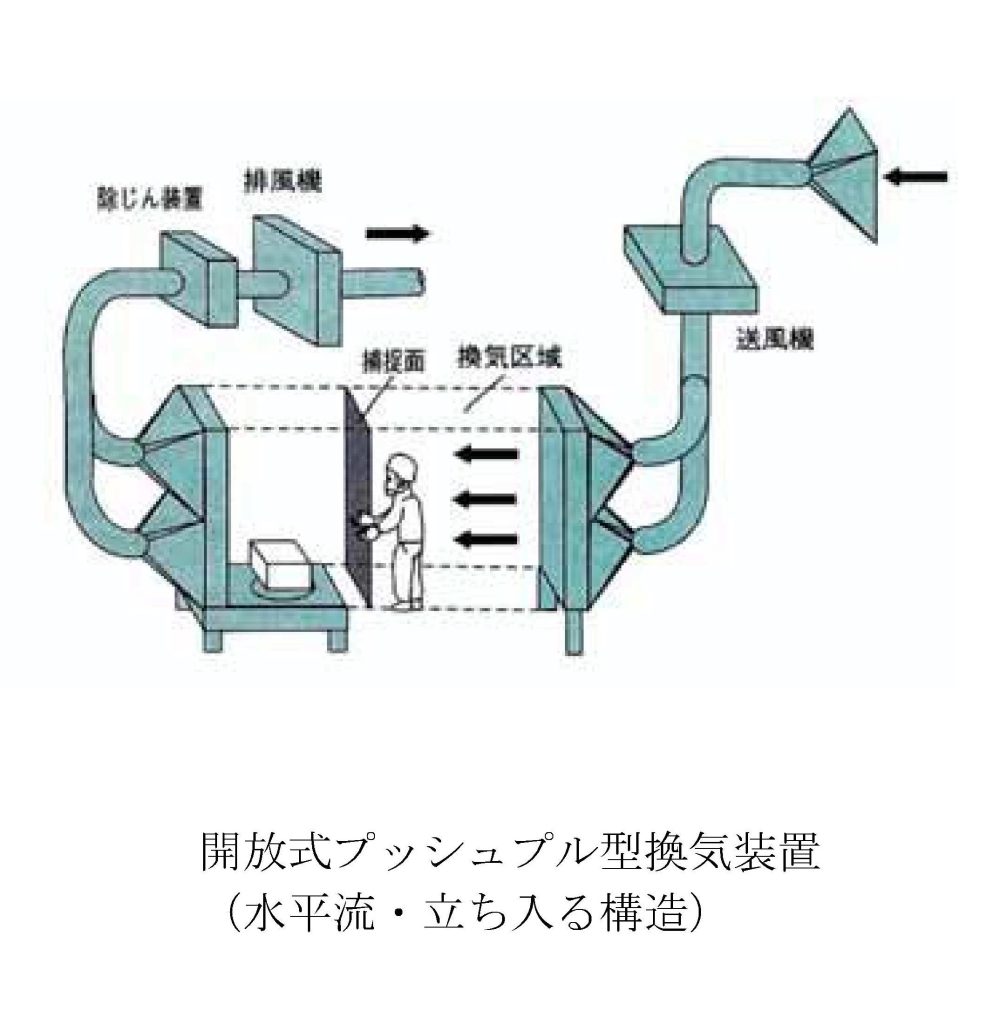

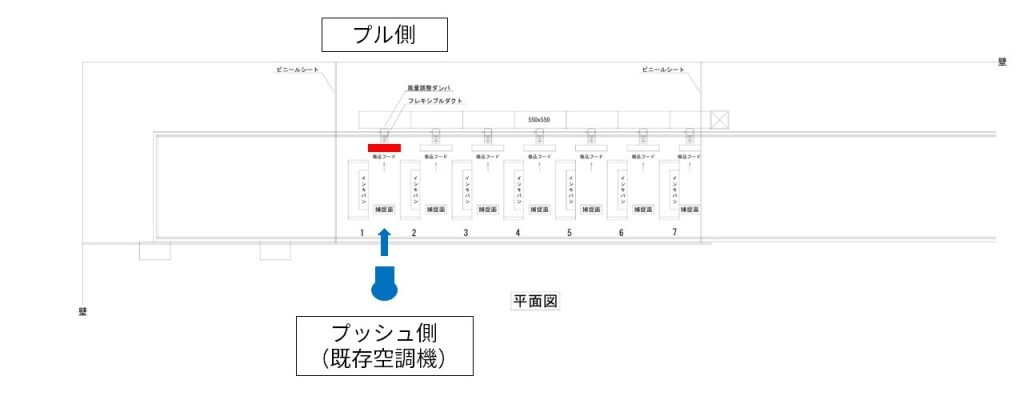

グラビア印刷機の周囲を天井までのビニールシートで区切り、既存の空調機の風をプッシュプル型換気装置のプッシュ側に見立て、グラビア印刷機を挟んだ向かい側に排気フードを設置しました。

既存の空調機を補助的に使ったこの施工方法であれば作業員の立ち位置や作業範囲に応じて設計が可能であり作業の非効率化を防ぐことが可能です。

さらに既存の設備を活用するためコストダウンにもつながります。

<グラビア印刷機器 プッシュプル型換気装置 側面図>

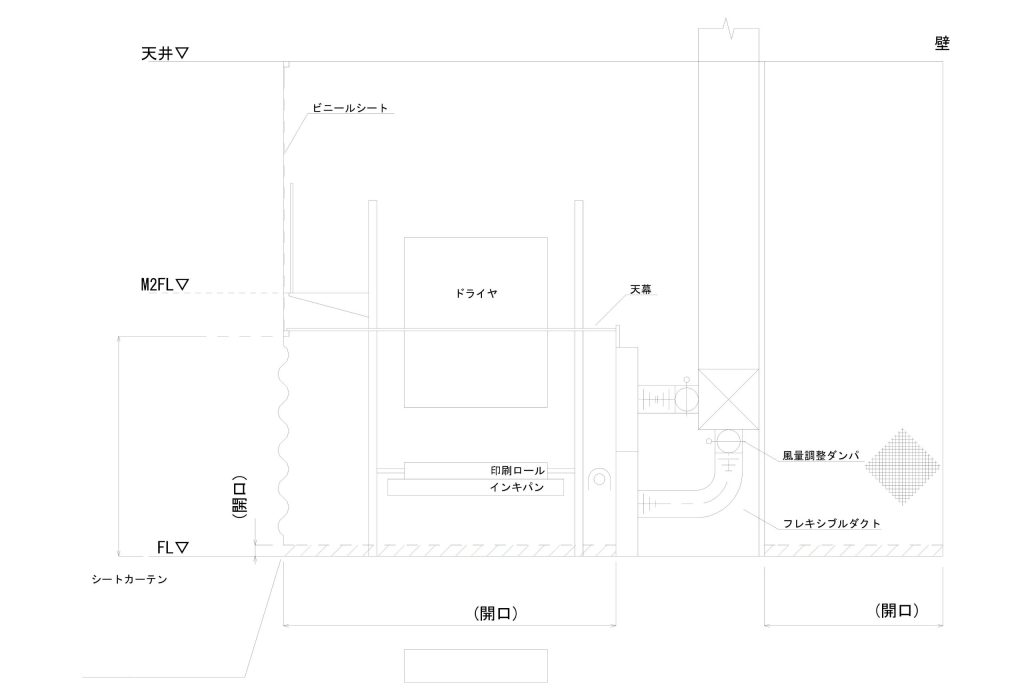

<グラビア印刷設備 正面図>

<グラビア印刷機器 平面図>

今回はグラビア印刷機器が7台並んでいる作業環境での施工依頼でした。

有機溶剤が入ったインキパンや塗布されたシートがプッシュプルの気流内に入るように、また天面に整流板を設置することにより一様流の流れを作りました。

また、発生源となるグラビア印刷機自体を天井までビニールシートで囲うことで周囲への臭気の拡散を防止しました。

施工時に気を使った点、工夫した点

印刷機では基本的に薄いシート状の製品を使用しているため、風速が早すぎるとシートがあおられて製品の品質低下や損失に繋がります。

局所排気装置では制御風速が定められており、囲い式フードでは0.4m/s、外付け式フードでは0.5m/sとなっています。

しかしプッシュプル型フードでは制御風速が0.2m/sとなっており、他のフードに比べて風速が抑えられるため製品への影響を少なくすることができます。

また、今回は捕捉面の面積がW800×H2000と広いため排気フードを上下に分割し、吸込み面にパンチングメタルを設置することで風速のばらつきを抑えることができました。

施工後のお客様の声

お客様からは『作業場に充満していた有機溶剤の臭気がなくなり、安全に作業ができるようになりました。気流ができたことで作業場の中の温度も快適になりました。本当にありがとうございます。』とのお言葉を頂きました。