製造業のお客様より、次のようなご相談をいただきました。

・工場内で、特定化学物質第2類の「コバルト」を含む粉じんが発生する作業がある。

・既存の局所排気ブースが十分に機能しておらず、環境測定の結果が第二管理区分になってしまった。

・作業員の健康管理の面からも、新たに局所排気装置を設置したい。

・現在のブースは作業スペースが狭いため、作業場の拡張を含めた改修も検討したい。

・労働基準監督署への申請が必要な工事となるため、以前にも工事と申請書類の作成を依頼した田崎設備にお願いしたい。

際に現地を確認したところ、次のような状況でした。

・製造工程ではコバルトやアルミを含む鋳型を使用しており、型から外した後に削り出す工程で粉じんが発生していた。

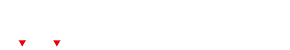

・作業場には集塵機と局所排気ブースが設置されていたもののブースは三方を囲っただけの簡易的な構造で、各所に隙間が見られた。

・さらに集塵機の排気が屋外へ接続されておらず、屋内に排気されていたため、作業中はブース周辺が粉じんで白く煙るような状態になっていた。

<イメージ図>

これらの状況から、集塵機の排気が屋内へ放出されていたこと、また局所排気ブースに隙間が生じていたことが作業場内のコバルト濃度が低下せず環境測定の結果が第二管理区分となった要因であると推測しました。

ブース外では該当する作業が行われていなかったため、局所排気ブースの性能を適正化すれば第一管理区分へ改善できると判断しました。

そこで局所排気装置の形式をプッシュプル型換気装置とし、作業者に清浄な空気を送りながら発生する粉じんをブース外へ漏らさない構造のフードを提案いたしました。

(フードについては下記で解説いたします)

今回のプッシュプル型換気装置について

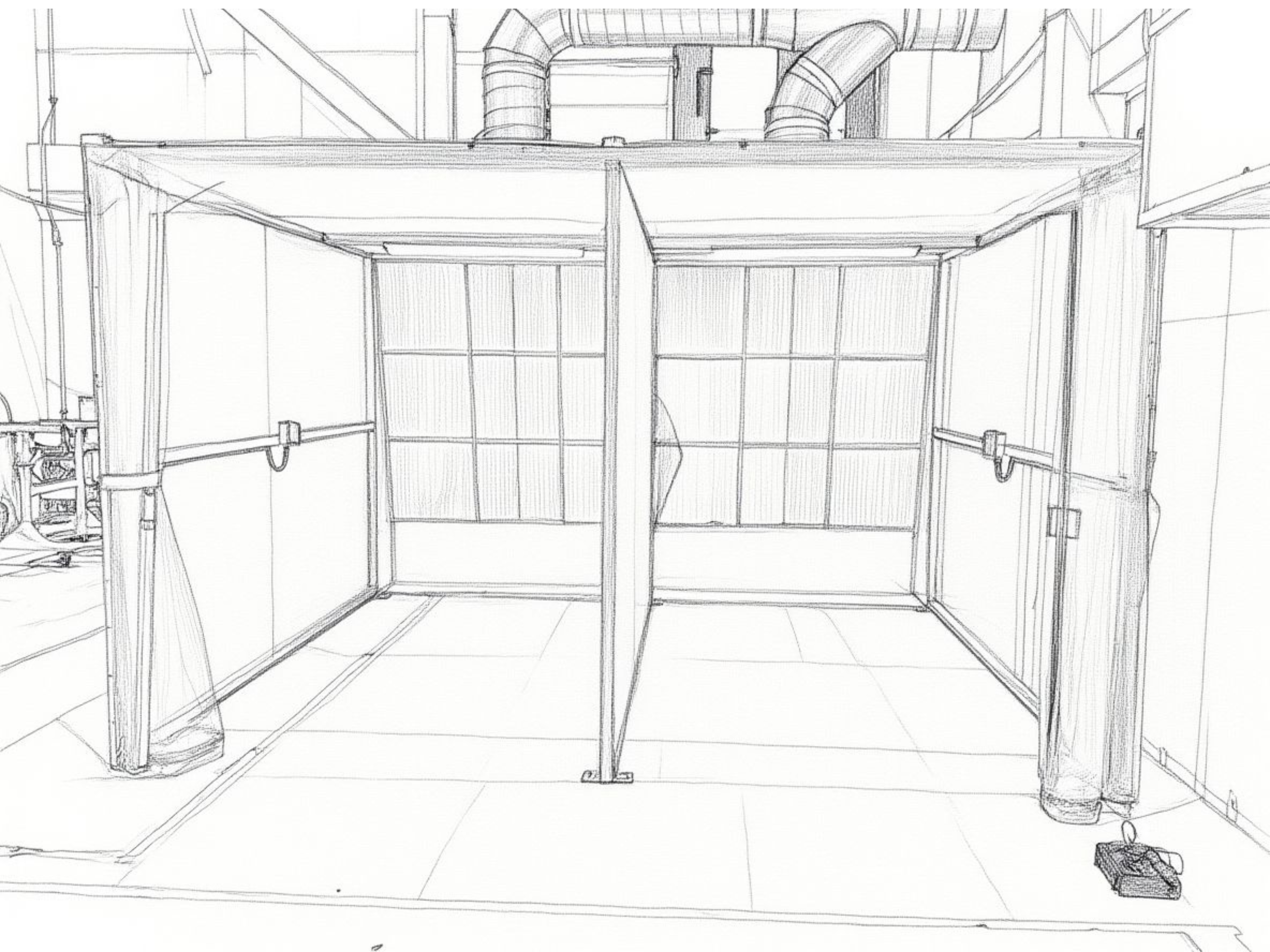

今回は密閉式プッシュプル型換気装置(送風機なし)を設計・ご提案いたしました。

これは密閉式の作業場内に垂直の捕捉面を設定し、水平な気流で有害物質を捕捉する換気装置です。

<密閉式プッシュプル型換気装置(送風機なし) イメージ図>

前述したように作業工程の中で鋳型を外す際に電動工具を用いて斫り(※はつり・コンクリートや石材などの硬い材料を削る、壊す、穴を開ける、切る作業のこと)の作業があります。

発生する粉じんの粒径が均一ではなく、プッシュプル型換気装置の制御風速(0.2m/s)ではすべての粉じんを吸い込むことは難しい状況でした。

そこで吸い込み側にパンチングメタルを採用し、斜めに設置することで吸込み風量が一定になるように設計しました。

また、下部を開放型、つまり下から手が入る程度の隙間を設けることで

①粒径が小さく重量の軽い粉体は集塵機へ

②粒径の大きい重量の重い粉体はパンチングメタル下部へ落下するようにして、作業後に人の手で清掃を行うことで解決しました。

粒径の大きな粉体を清掃する際にも局所排気装置を稼働させておくことで、粉体が飛散して作業員が吸い込むことのないようご提案しました。

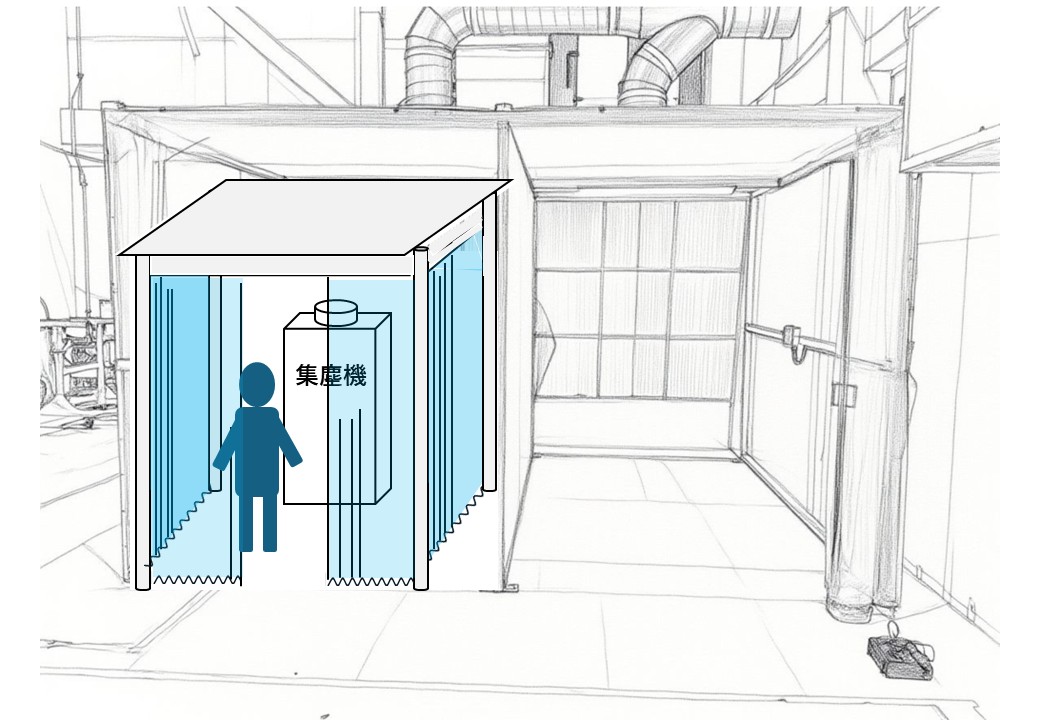

施工風景イメージ図

<局所排気装置 全体イメージ図>

局所排気ブースの外装を透明なシートで施工し、局所排気ブース内に防塵型の照明やコンセントを設置することで明るさの確保と作業性の向上を図りました。

空気供給開口部にはシートカーテンを設置しました。

排気ダクトが屋外に繋がっているため、工場内の気圧が高い状態(陽圧)の時は室内の空気が外に流れ、逆に工場内の気圧が低い状態(陰圧)の時は外気が流れ込んで来るのを防ぐためです。

局所排気装置を使用しない時にシートカーテンを閉めることで作業場内の空気のロスを防ぐことができます。

<局所排気装置 施工前後の比較イメージ>

全体的な作業場の拡張も含めた改修を希望されていたので、既存の集塵機は排気し、拡張によって増加した必要風量に対応した集塵機に更新しました。

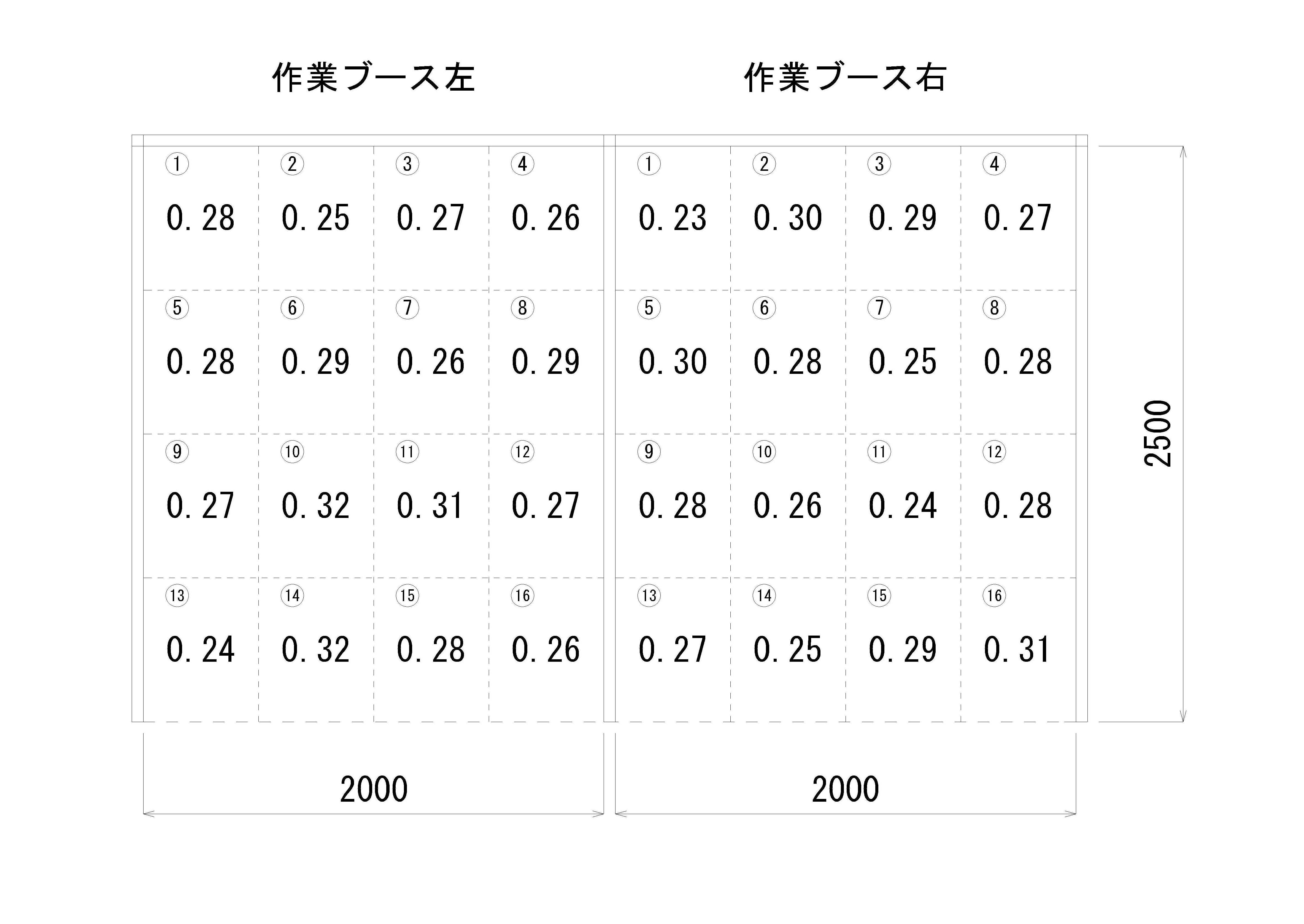

施工後のデータ

作業ブース左

①0.28 ②0.25 ③0.27 ④0.26

⑤0.28 ⑥0329 ⑦0.26 ⑧0.29

⑨0.27 ⑩0.32 ⑪0.31 ⑫0.27

⑬0.24 ⑭0.32 ⑮0.28 ⑯0.26

作業ブース右

①0.23 ②0.30 ③0.29 ④0.27

⑤0.30 ⑥0.28 ⑦0.25 ⑧0.28

⑨0.28 ⑩0.26 ⑪0.24 ⑫0.28

⑬0.27 ⑭0.25 ⑮0.29 ⑯0.31

施工後のお客様の声

お客様からは『局所排気装置の改修と更新のおかげで粉じんの漏出やコバルト濃度の上昇が抑えられ、作業環境測定を第一管理区分にすることができました。また、局所排気ブースが拡張されたことで該当作業の同時進行を行えるようになり作業効率が向上しました。

本当にありがとうございました。』とのお言葉をいただきました。